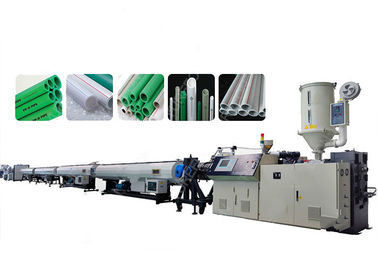

Die Produktionslinie für Gitterplattenprofile wurde für die kontinuierliche und stabile Extrusion von Kunststoffgitterprofilen entwickelt, die in Industrieböden, Plattformen und Entwässerungsanwendungen eingesetzt werden. Die Linie ist so konfiguriert, dass sie während der Langzeitproduktion Maßgenauigkeit, Profilfestigkeit und Wiederholbarkeit gewährleistet.

Im vorgeschalteten Bereich wird die Extrusionseinheit basierend auf der Materialformulierung und dem Profilquerschnitt ausgewählt. Das Schneckendesign unterstützt eine stabile Plastifizierung und einen gleichmäßigen Schmelzdruck, was für die Aufrechterhaltung einer gleichmäßigen Wandstärke über die gesamte Gitterstruktur von entscheidender Bedeutung ist. Temperaturregelzonen entlang des Zylinders ermöglichen eine präzise Anpassung an unterschiedliche Verarbeitungsbedingungen.

Das Extrusionswerkzeug wird mit ausgewogenen Fließkanälen hergestellt, um eine gleichmäßige Materialverteilung über die gesamte Profilbreite zu gewährleisten. Besonderes Augenmerk wird auf die inneren Rippenbereiche der Gitterplatte gelegt, wo sich die Materialfließstabilität direkt auf die strukturelle Festigkeit auswirkt. Feineinstellungen am Werkzeugauslass ermöglichen es den Bedienern, Maßabweichungen während der Produktion zu korrigieren.

Nach der Extrusion gelangt das Profil in den Kalibrier- und Kühlbereich. Kalibrierer sind so konzipiert, dass sie der Gittergeometrie entsprechen und eine kontrollierte Formgebung unter Vakuum oder mechanischer Führung ermöglichen. Die Kühlung erfolgt in Stufen, um eine allmähliche Wärmeableitung zu ermöglichen, wodurch innere Spannungen reduziert und Verformungen minimiert werden, insbesondere bei Profilen mit größeren Querschnitten.

Das Abzugssystem übt eine stabile und synchronisierte Zugkraft aus, um das Gitterprofil ohne Verformung zu transportieren. Die einstellbare Zuggeschwindigkeit gewährleistet die Koordination mit dem Extrusionsausstoß und unterstützt eine gleichmäßige Profillänge und Oberflächenqualität. Die Schneideinheit arbeitet in Übereinstimmung mit dem Abzugssystem, um eine genaue Längenkontrolle zu erreichen, mit sauberen Schnittkanten, die für die nachgeschaltete Installation geeignet sind.

Fertige Gitterplattenprofile werden zur organisierten Sammlung und Inspektion in den Stapelbereich transportiert. Das nachgeschaltete Layout ist so konzipiert, dass es die kontinuierliche Produktion und den reibungslosen Materialfluss unterstützt und Handhabungsunterbrechungen reduziert.

Insgesamt betont die Produktionslinie für Gitterplattenprofile die kontrollierte Extrusion, die präzise Formgebung und den koordinierten nachgeschalteten Betrieb. Das System bietet eine zuverlässige technische Lösung für Hersteller, die eine gleichbleibende Gitterplattenqualität und einen stabilen Langzeitbetrieb benötigen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!