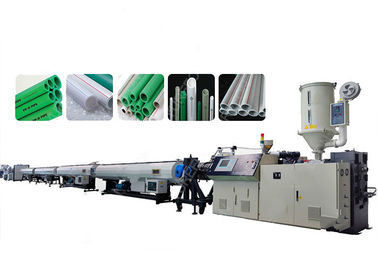

315mm Wasserrohr Extrusionsmaschine Kunststoff PE Rohr Produktionslinie

Anwendungsbereich:

Für die Polyethylenrohr-Produktionslinie sind die Rohstoffe PE-Pellets. Wir haben Vakuum-Saug-Loder und Hopper-Trockner, um die Rohstoffe mit der besten Leistung und Trockenheit sicherzustellen.für die Extrusionsleitung für Polyethylenrohre, wählen wir den 65/33 55kw Extruder mit einer Leistung von 250-300kg/h. Die Form ist 40Cr mit Kupferkalibratoren. Der Vakuumbehälter ist 9 Meter lang und der Sprühkühlbehälter auch 9 Meter lang.Die Länge des Vakuum- und Kühltanks sorgt für eine ausreichende Kühlung des hergestellten PE-RohresWir haben die beste Qualität der Düsen und Edelstahl-Tank verwendet.

PE-PIPE-FERMINGDie Anlage ist in der Lage, die Anlage zu verarbeiten.

| Modell |

Rohrdurchmesser |

Ausdrücker |

Extruderleistung |

Kapazität |

| LB-63 |

20 bis 63 |

SJ65/33 |

55AC |

150 |

| LB-110 |

20 bis 110 |

SJ65/33 |

55AC |

150 |

| LB-160 |

75 bis 160 |

SJ75/33 |

90 AC |

280 |

| LB-250 |

90 bis 250 |

SJ75/33 |

110DC |

350 |

| LB-315 |

110 bis 315 |

SJ90/33 |

160 DC |

450 |

| LB-450 |

160 bis 450 |

SJ90/33 |

160 DC |

450 |

| LB-630 |

315 bis 630 |

SJ120/33 |

280DC |

850 |

| LB-800 |

500 bis 800 |

SJ150/33 |

315DC |

1100 |

| LB-1200 |

710 bis 1200 |

SJ150/34 |

400 DC |

1350 |

Prozessfluss der PE-Rohr-Extrusionsleitung

PE-Granulat-Material-Zuführer-Ein-Schraub-Extruder-Form und Kalibrator-Vakuumformmaschine-Zwei-Stufen-Sprüh-Kühlmaschine-Ausziehmaschine-Messer-Schneider-Stacker.

Materialvorbereitung

Resinbehandlung: PE- (Polyethylen-) Harzpellets werden getrocknet (falls erforderlich) und zum Extruder-Hopper gebracht.

Extrusion

Schmelzen und Plastifizieren: Das Harz wird in das Extruderfass eingespeist, wo eine rotierende Schraube das Material schmilzt und homogenisiert

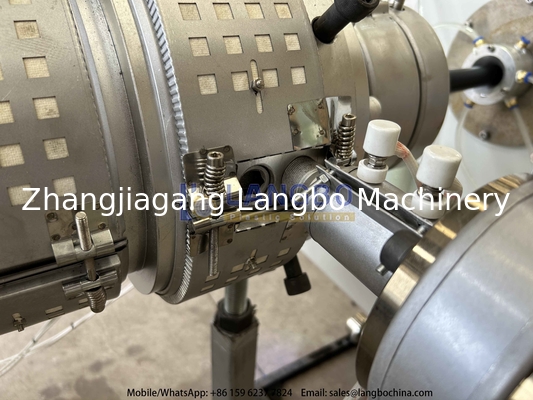

Rohrgröße und Kalibrierung

Vakuumgrößenbehälter: Das heiße Rohr kommt in einen Vakuumbehälter, um seinen Außendurchmesser (OD) zu verfestigen und die Maßgenauigkeit zu gewährleisten.

Abholung und Abholung

Haul-Off-Einheit: Motorisierte Raupenspuren ziehen das Rohr mit einer kontrollierten Geschwindigkeit und synchronisieren sich mit der Extrusionsleistung.

Schneiden und Stapeln

Schnittsäge: Ein automatischer Schneider schneidet das Rohr auf bestimmte Längen (z. B. 6 m, 12 m).

Qualitätskontrolle

Wanddickenüberwachung: Ultraschall-/Lasersensoren überprüfen die Einheitlichkeit.

Hauptvorteile der PE-Rohr-Extrusionsleitung

1Automatisierte Systeme minimieren Ausfallzeiten und maximieren die Produktivität.

2.Echtzeitüberwachungssysteme (z. B. Lasermikrometer) gewährleisten die Einhaltung der ISO/EN-Normen.

3Optimierte Heiz- und Kühlsysteme reduzieren den Energieverbrauch.

Dienstleistungen vor und nach dem Verkauf

• Ein großer Erfahrungsschatz,

• Ständig auf höchste Qualität achten

• Ein komplettes System zur Abmessung von Vakuum-Zwei-Rohr-Rohren;

• unabhängig steuerte Einheitliche Struktur, zwei Rohrzugmechanismen und Synchronschneidvorrichtung;

• Optionale Längensatz und präzise Anpassungsstapler.

• Ein hochmotiviertes Team

• Erweiterte Prozesstechnik

• Maßgeschneiderte Lösungen

Unsere Fabrik

Unsere Ausstellung

Unsere Güter versenden

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen