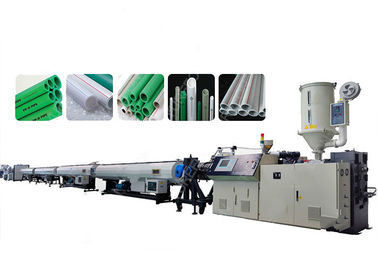

Kunststoff PE-Rohr Extruder Maschine Rohrmaschine Rohrextrusionsproduktionslinie

ANWENDUNG:

PE-Kalt- und Warmwasserrohr-Extrusionslinie wird hauptsächlich von Einschneckenextrudern zum Extrudieren von Rohren mit verschiedenen Rohrdurchmessern und Wandstärken verwendet, die in Bereichen wie dem Wasserversorgungssystem für Wohngebäude, der industriellen Wasserbeförderung usw. weit verbreitet sind. In der internationalen Rohrentwicklungsgeschichte sind PE die neuesten, populär gemachten Güter.

Sie haben Eigenschaften wie niedriger Preis, ungiftig, rostfrei, hitzebeständig, einfache Installation usw. Die Einheit besteht hauptsächlich aus dem Einschneckenextruder, dem Vakuumformtisch, der Sprühbox, dem Abzieher, dem Aufrührgestell usw.

PE-ROHRPRODUKTIONSPEZIFIKATIONEN:

| Modell |

Rohrdurchmesser |

Extruder |

Extruderleistung |

Kapazität |

| LB-63 |

20-63 |

SJ65/33 |

55AC |

150 |

| LB-110 |

20-110 |

SJ65/33 |

55AC |

150 |

| LB-160 |

75-160 |

SJ75/33 |

90AC |

280 |

| LB-250 |

90-250 |

SJ75/33 |

110DC |

350 |

| LB-315 |

110-315 |

SJ90/33 |

160DC |

450 |

| LB-450 |

160-450 |

SJ90/33 |

160DC |

450 |

| LB-630 |

315-630 |

SJ120/33 |

280DC |

850 |

| LB-800 |

500-800 |

SJ150/33 |

315DC |

1100 |

| LB-1200 |

710-1200 |

SJ150/34 |

400DC |

1350 |

WHAT’S INCLUDED IN A PE PIPE PRODUCTION LINE?

Kunststoffextruder → Form → Formmaschine → Abziehmaschine → Schneider / Wickler

Materialzufuhr & Trocknung

HDPE/LLDPE-Harzpellets werden in den Trichter des Extruders geladen.

Optionales Trocknungssystem entfernt Feuchtigkeit, um die Materialqualität sicherzustellen.

Extrusion, Schmelzen & Plastifizieren

Das Material gelangt in den Schneckenzylinder, wo es durch die rotierende Schnecke erhitzt, geschmolzen und homogenisiert wird.

Temperaturzonen werden präzise gesteuert, um ein optimales Schmelzen zu gewährleisten (typischerweise 150°C–220°C für PE).

Rohrdüsenkopf (Formen)

Der geschmolzene Kunststoff wird durch einen Rohrdüsenkopf gepresst, wodurch er zu einem kontinuierlichen Rohr mit dem gewünschten Durchmesser und der gewünschten Wandstärke geformt wird.

Vakuumkalibrierung (Dimensionierung)

Das heiße Rohr gelangt in einen Vakuumkalibrierungstank, wo es abgekühlt und mit Vakuumdruck präzise dimensioniert wird.

Kühlsystem

Das Rohr durchläuft einen Wasserkühltank (Sprüh- oder Eintauchtyp), um seine Struktur zu verfestigen.

Abzugseinheit (Ziehen)

Ein Raupenabzug oder Bandabzieher greift das Rohr und sorgt für konstante Geschwindigkeit und Spannung für eine gleichmäßige Wandstärke.

Schneiden & Stapeln

Eine automatische Schneidemaschine (Säge oder Guillotine) schneidet das Rohr auf die erforderliche Länge.

Fertige Rohre werden zum Lagern gestapelt oder aufgerollt (für flexible Rohre).

Drucken & Markieren (Optional)

Eine Druckmaschine trägt Produktinformationen (Größe, Standards, Herstellerdetails) auf, falls erforderlich.

Qualitätskontrolle

Rohre werden auf Abmessungen, Ovalität, Druckbeständigkeit und Oberflächenglätte geprüft.

Verpackung & Lagerung

Rohre werden für den Versand gebündelt oder verpackt.

Hauptmerkmale:

Hochpräzise Extrusion & Automatisierung

Energieeffizient & wartungsarm

Anpassbare Durchmesser & Wandstärken

Langlebige Ausgabe für verschiedene Anwendungen

Fortschrittliche Kühl- & Vakuumkalibrierungssysteme

VOR- UND NACHVERKAUFSLEISTUNGEN

• Ein großer Erfahrungsschatz,

• Ein konsequenter Fokus auf höchste Qualität

• Ein komplettes Zwillingsrohr-Vakuumkalibrierungssystem;

• Unabhängig gesteuerte, einheitliche Struktur, Zwillingsrohr-Abzugsmechanismus und synchrones Schneidgerät;

• Optionale Längeneinstellung und genaue Anpassung des Staplers.

• Ein hochmotiviertes Team

• Ausgefeilte Prozesstechnologie

• Kundenspezifische Lösungen

Wir bieten unseren Kunden lebenslang Ersatzteile zu Selbstkostenpreisen für die Maschinen an.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen