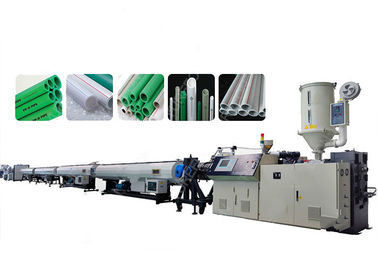

Kunststoff PE Wasserablaufrohr Landwirtschaftliche Tropfbewässerungsschlauch Wellrohre Extrusionsmaschine

ANWENDUNG:

Diese Kunststoffrohr-Extrusionsmaschine wird hauptsächlich zur Herstellung von landwirtschaftlichen/Wasserversorgungsrohren, architektonischen Wasserversorgungs-/Abwasserrohren, Kabelverlegungsrohren usw. verwendet. Diese Rohrextrusionslinie verwendet ein fortschrittliches Designkonzept, um die effiziente Extrusion von PE-Pulver zu gewährleisten, kombiniert mit dem einzigartigen Konzept des Plastifizierschraubendesigns, um die Gleichmäßigkeit der Kunststoffextrusion und eine hohe Produktionskapazität zu gewährleisten.

Die Produktionslinie für Kunststoffrohrherstellungsmaschinen besteht aus einem konischen Doppelschneckenextruder der SJZ-Serie, einer Form, einem Vakuumkühlbecken, einem Sprühkühlbecken (für Rohre großer Größe), einer Abzugsvorrichtung, einer Schneidemaschine, einem Stapler usw. Sie benötigt auch einige Hilfsmaschinen. Zum Beispiel Heiß- und Kühlmischer, Zerkleinerer, Fräsmaschine, Bördelmaschine usw. Der Heiß- und Kühlmischer ist notwendig, andere sind optional.

PE-ROHRPRODUKTIONSPEZIFIKATIONEN:

| Modell |

Rohrdurchmesser |

Extruder |

Extruderleistung |

Kapazität |

| LB-63 |

20-63 |

SJ65/33 |

55AC |

150 |

| LB-110 |

20-110 |

SJ65/33 |

55AC |

150 |

| LB-160 |

75-160 |

SJ75/33 |

90AC |

280 |

| LB-250 |

90-250 |

SJ75/33 |

110DC |

350 |

| LB-315 |

110-315 |

SJ90/33 |

160DC |

450 |

| LB-450 |

160-450 |

SJ90/33 |

160DC |

450 |

| LB-630 |

315-630 |

SJ120/33 |

280DC |

850 |

| LB-800 |

500-800 |

SJ150/33 |

315DC |

1100 |

| LB-1200 |

710-1200 |

SJ150/34 |

400DC |

1350 |

PE-Produktionsablauf:

Material → Farbmischer → Materialzuführung → Einschneckenextruder → Extrusionsform & Kalibrierer → Vakuumkalibrierungs-Kühlbecken → Sprühkühlbecken → Drucker → Abzugseinheit → Schneider → Stapler oder Aufwickler

Rohmaterialzuführung – PE-Pellets werden in den Extruder-Trichter gefüllt.

Schmelzen & Extrusion – Das Material wird im Schneckenextruder erhitzt und geschmolzen und dann durch den Werkzeugkopf gedrückt, um die Rohrform zu bilden.

Riffelformung – Das geschmolzene Rohr durchläuft eine Riffelform, um die Rippenstruktur für Festigkeit und Flexibilität zu erzeugen.

Kühlung & Formgebung – Das Rohr wird in einem Vakuumwassertank abgekühlt, um seine Form zu verfestigen.

Zug & Schneiden – Eine Abzugsvorrichtung zieht das Rohr vorwärts, und ein automatischer Schneider schneidet es auf die gewünschte Länge zu.

Stapeln & Verpacken – Fertige Rohre werden gesammelt, inspiziert und für den Versand verpackt.

Vorteile:

1. CNC-Steuerung für das Gewindeschneiden von Kunststoffrohren, wodurch der Gewindeschneideprozess präziser und einfacher zu bedienen ist.

2. Diese Maschine kann nach Kundenwunsch konstruiert werden. Sie kann gleichzeitig für das Gewindeschneiden an beiden Enden eines Rohrs arbeiten. Inzwischen kann sie auch nur für das Gewindeschneiden an einem Rohrende ausgelegt werden.

Bieten Sie verschiedene Arten von Kunststoffrohrgewindeschneidmaschinen an:

1. PLC-gesteuerte automatische Kunststoffrohrgewindeschneidmaschine.

2. CNC-gesteuerte automatische Kunststoffrohrgewindeschneidmaschine.

3. Halbautomatische Kunststoffrohrgewindeschneidmaschine.

VOR- UND NACHVERKAUFSLEISTUNGEN

• Ein großer Erfahrungsschatz,

• Ein konsequenter Fokus auf höchste Qualität

• Ein komplettes Doppelrohr-Vakuumkalibriersystem;

• Unabhängig gesteuerte, einheitliche Struktur, Doppelrohr-Abzugsmechanismus und synchrones Schneidgerät;

• Optionale Längeneinstellung und genaue Anpassung des Staplers.

• Ein hochmotiviertes Team

• Ausgereifte Prozesstechnologie

• Kundenspezifische Lösungen

Wir bieten unseren Kunden lebenslang Ersatzteile zu Selbstkostenpreisen an.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen