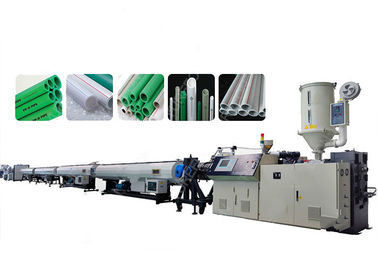

Kunststoffprofil WPC-Wasserabflussrohr Herstellung Extrusion Doppelschraube Einzelschraube Maschine

Anwendungsbereich:

Unsere Plastikprofil-WPC-Wasserabflussrohr-Extrusionsmaschine ist eine leistungsstarke Produktionslinie, die für die Herstellung von langlebigem Kunststoff, Holz-Kunststoff-Verbundwerkstoff (WPC),und Wasserabflussrohre mit Präzision und EffizienzDie Maschine ist sowohl in Zwillingschraub- als auch in Einschraubkonfigurationen erhältlich, um unterschiedliche Produktionsbedürfnisse zu erfüllen und eine ausgezeichnete Mischung, Extrusionsstabilität und hohe Leistung zu gewährleisten.

PE-PIPE-FERMINGDie Anlage ist in der Lage, die Anlage zu verarbeiten.

| Modell |

Rohrdurchmesser |

Ausdrücker |

Extruderleistung |

Kapazität |

| LB-63 |

20 bis 63 |

SJ65/33 |

55AC |

150 |

| LB-110 |

20 bis 110 |

SJ65/33 |

55AC |

150 |

| LB-160 |

75 bis 160 |

SJ75/33 |

90 AC |

280 |

| LB-250 |

90 bis 250 |

SJ75/33 |

110DC |

350 |

| LB-315 |

110 bis 315 |

SJ90/33 |

160 DC |

450 |

| LB-450 |

160 bis 450 |

SJ90/33 |

160 DC |

450 |

| LB-630 |

315 bis 630 |

SJ120/33 |

280DC |

850 |

| LB-800 |

500 bis 800 |

SJ150/33 |

315DC |

1100 |

| LB-1200 |

710 bis 1200 |

SJ150/34 |

400 DC |

1350 |

Anwendung von HDPE-Rohren

1. Wasserversorgung, Gasversorgung und Landwirtschaft usw.

2. Wasserversorgung für den gewerblichen und Wohnbereich

3Transport von industriellen Flüssigkeiten

4Abwasserbehandlung

5Lebensmittel- und Chemieindustrie

Arbeitsprozess:

Raw material +master batches → mixing → vacuum feeder→ material dryer → single screw extruder ( small CO-extruder ) → mould → vacuum calibration tank → spray cooling tank ( water tank) → haul-off unit → cutting machine→ stacker

Fütterung mit Rohstoffen

In den Hopper werden Kunststoffgranulate aus PE-Verbundwerkstoff (Holzfaser + Kunststoff) eingespeist.

Das automatische Fütterungssystem sorgt für eine konstante Materialversorgung.

Schmelzen und Mischen (Extrusion)

Ein-Schraub-Extruder: Erwärmt und schmilzt Kunststoff gleichmäßig für die Standard-Rohr-Extrusion.

Twin-Screw-Extruder (für WPC): bietet eine überlegene Mischung und sorgt für eine gleichmäßige Verteilung von Holzfasern und Zusatzstoffen.

Die Temperaturzonen werden genau gesteuert, um eine optimale Schmelze zu gewährleisten.

Extrusionsformen

Das geschmolzene Material wird durch eine maßgeschneiderte Matrix gedrückt, um die gewünschte Rohr-/Profilform zu bilden.

Die Vakuumkalibrierung sorgt für präzise Abmessungen und eine glatte Oberfläche.

Kühlung und Formgebung

Das extrudierte Rohr wird durch einen Wasserkühlbehälter geführt, um seine Struktur zu verfestigen.

Stützbahnen verhindern bei der Abkühlung eine Verformung.

Abholung und Schneiden

Ein Zuggerät zieht das Rohr mit einer kontrollierten Geschwindigkeit.

Eine automatisch schneidende Maschine schneidet die Rohre in die gewünschte Länge.

Stapeln und Verpacken

Fertige Rohre werden automatisch gesammelt und gestapelt (optional Fördersystem).

Die Qualitätskontrolle gewährleistet vor der Verpackung die Maßgenauigkeit und Haltbarkeit.

Dienstleistungen vor und nach dem Verkauf

• Ein großer Erfahrungsschatz,

• Ständig auf höchste Qualität achten

• Ein komplettes System zur Abmessung von Vakuum-Zwei-Rohr-Rohren;

• unabhängig steuerte Einheitliche Struktur, zwei Rohrzugmechanismen und Synchronschneidvorrichtung;

• Optionale Längensatz und präzise Anpassungsstapler.

• Ein hochmotiviertes Team

• Erweiterte Prozesstechnik

• Maßgeschneiderte Lösungen

Wir werden den Kunden während der gesamten Lebensdauer der Maschinen Ersatzteile zu Kostenpreisen anbieten.

Unsere Fabrik

Unsere Ausstellung

Unsere Güter versenden

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen