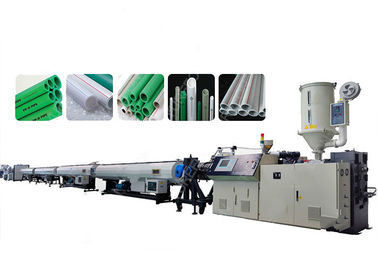

Maschine für die Koextrusion von PE-Rohren mit Kunststoffextruder

Anwendungsbereich:

Unsere PE-Rohr-Extrusions-Produktionslinie mit Co-Extrusionsmaschine ist eine leistungsstarkeAutomatisches System zur Herstellung von hochwertigen Polyethylen (PE) -Rohren mit Ein- oder MehrschichtstrukturenDiese fortschrittliche Produktionslinie gewährleistet eine hervorragende Rohrfestigkeit, Langlebigkeit und Präzision und ist somit ideal für die Wasserversorgung, Gasverteilung, Industriepipelines und Abwassersysteme geeignet.

Die Fähigkeit zur Co-Extrusion ermöglicht die Herstellung von mehrschichtigen Rohren mit verbesserten Eigenschaften wie verbesserter UV-Resistenz, Sauerstoffbarriere und mechanischer Festigkeit.Das System ist energieeffizient., benutzerfreundlich und entspricht den internationalen Normen (ISO, DIN, ASTM).

PE-PIPE-FERMINGDie Anlage ist in der Lage, die Anlage zu verarbeiten.

| Modell |

Rohrdurchmesser |

Ausdrücker |

Extruderleistung |

Kapazität |

| LB-63 |

20 bis 63 |

SJ65/33 |

55AC |

150 |

| LB-110 |

20 bis 110 |

SJ65/33 |

55AC |

150 |

| LB-160 |

75 bis 160 |

SJ75/33 |

90 AC |

280 |

| LB-250 |

90 bis 250 |

SJ75/33 |

110DC |

350 |

| LB-315 |

110 bis 315 |

SJ90/33 |

160 DC |

450 |

| LB-450 |

160 bis 450 |

SJ90/33 |

160 DC |

450 |

| LB-630 |

315 bis 630 |

SJ120/33 |

280DC |

850 |

| LB-800 |

500 bis 800 |

SJ150/33 |

315DC |

1100 |

| LB-1200 |

710 bis 1200 |

SJ150/34 |

400 DC |

1350 |

PE-Produktionsfluss:

Material →Farbmischer →Materialzufuhr →Ein-Schrauben-Extruder →Extrusionsform und Kalibrator → Vakuumkalibrationskühlbehälter → Sprühkühlbehälter →Drucker →Abzugseinheit →Schneider →Stacker oder Coiler

Materialfütterung und Trocknung

PE-Harz (HDPE/MDPE/LDPE) wird in den Hopfer eingespeist und gegebenenfalls getrocknet, um Feuchtigkeit zu entfernen.

Bei der Co-Extrusion werden verschiedene Schichten (z. B. innere/äußere Schichten + Klebstoff) durch mehrere Materialzuführungen geliefert.

Schmelzen und Extrudieren

Der Hauptextruder schmilzt und homogenisiert das PE-Material.

Bei Co-Extrusion verarbeiten Hilfsextruder zusätzliche Schichten (z. B. Barriere- oder farbige Schichten).

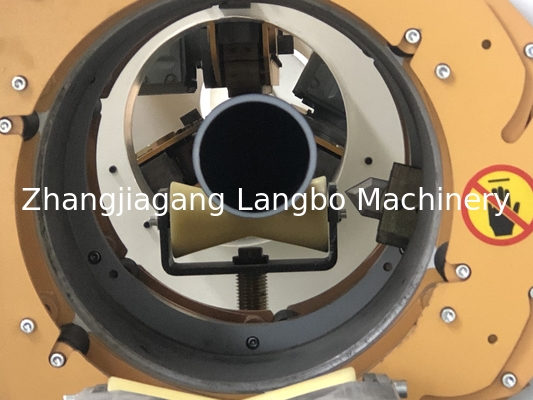

Rohrkopf und Druckform

Der geschmolzene Kunststoff fließt durch einen mehrschichtigen Druckkopf und bildet eine nahtlose Rohrstruktur.

Die Druckmaschine sorgt für eine gleichmäßige Wandstärke und glatte Oberflächen.

Vakuumgrößerung und Kühlung

Das Rohr wird in einen Vakuumkalibrationsbehälter geleitet, um den genauen Durchmesser festzulegen.

Nachfolgende Wasserkühltanks verfestigen das Rohr, während die Dimensionsstabilität beibehalten wird.

Ziehen und Schneiden

Eine Abzugseinheit zieht das Rohr mit einer kontrollierten Geschwindigkeit.

Ein automatischer Schneider schneidet die Rohre auf die gewünschte Länge (z. B. 6 m, 12 m oder individuelle Größen) ab.

Stapeln und Verpacken

Die Fertigrohre werden mit einer Stapelmaschine oder einem Förderband gesammelt.

Optional gedruckt, gekennzeichnet oder für den Versand gebündelt.

Dienstleistungen vor und nach dem Verkauf

• Ein großer Erfahrungsschatz,

• Ständig auf höchste Qualität achten

• Ein komplettes System zur Abmessung von Vakuum-Zwei-Rohr-Rohren;

• unabhängig steuerte Einheitliche Struktur, zwei Rohrzugmechanismen und Synchronschneidvorrichtung;

• Optionale Längensatz und präzise Anpassungsstapler.

• Ein hochmotiviertes Team

• Erweiterte Prozesstechnik

• Maßgeschneiderte Lösungen

Wir werden den Kunden während der gesamten Lebensdauer der Maschinen Ersatzteile zu Kostenpreisen anbieten.

Unsere Fabrik

Unsere Ausstellung

Unsere Güter versenden

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen