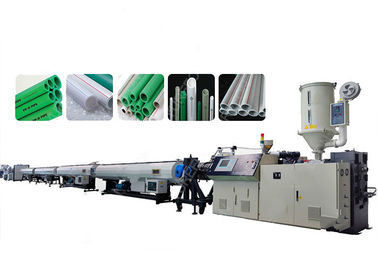

16-630 mm PPR-Leitungspfeile Einschrauben-Extruder-Kunststoffmachmaschine für die Wassergasversorgung

Einführung von PPR-Rohren:

Our 16-630mm PPR Conduit Pipe Single Screw Extruder Plastic Making Machine is a high-performance production line designed for manufacturing PPR (Polypropylene Random Copolymer) pipes used in water supplyDiese Maschine gewährleistet hohe Präzision, Langlebigkeit und Energieeffizienz.Dies ist ideal für die Herstellung von Rohren mit einem Durchmesser von 16 mm bis 630 mm..

Das aus unserer Maschine hergestellte PPR-Rohr weist folgende Eigenschaften auf:

Ein Schraubextruder sorgt für eine stabile Schmelze und einheitliche Weichmachung des PPR-Materials.

Hohe Leistung und Effizienz

Präzisionsgröße und Kühlung Vakuumkalibrierung und Wasserkühlsystem sorgen für genaue Abmessungen.

Automatisches Schneiden und Stapeln PLC-Steuerung für präzises Schneiden und automatisches Rohresammeln.

Energieeinsparende Konstruktion: Optimiertes Heiz- und Extrusionssystem reduziert den Stromverbrauch.

Dauerhafte Konstruktion hochwertige Komponenten für eine lang anhaltende Leistung.

Produktionslinie für PPR-Rohre, Prozess für die Herstellung von PPR-Plastikrohren:

Raw material +master batches → mixing → vacuum feeder→ material dryer → single screw extruder ( small CO-extruder ) → mould → vacuum calibration tank → spray cooling tank ( water tank) → haul-off unit → cutting machine→ stacker

Fütterungsanlage

Der Feeder wird verwendet, um Material in den Extruder zu speisen, in der Regel mit einem Vakuum-Feeder, um Pellets in den Extruder zu speisen.

Ein-Schraub-Extruder

Normalerweise empfiehlt man in diesem Fall zwei einzelne Schraubenausdrücke: den größeren Ausdrücker zur Extruderung der eigentlichen Rohre, während der kleinere Ausdrücker zur Extruderung der farbigen Markierungslinie verwendet wird.Dies ist ein integraler Bestandteil der gesamten Extrusionslinie und Yurefon verwendet nur Extruder der besten Qualität, um Zuverlässigkeit und Leistung zu gewährleisten.

Schimmel (Druckkopf)

Die Form ist ein weiterer wesentlicher Bestandteil der HDPE-Extrusionsleitung und bestimmt die Form und den Durchmesser der PE-Rohre.Die Qualität der extrudierten Rohre hängt weitgehend von der Qualität der Form ab (Druckkopf).

Vakuumkalibrations- und Kühlbehälter

Die hochwertige Vakuumkalibrierung und die Kühltanks verleihen den gefertigten PE-Rohren ein besseres Äußeres.Bei der Extrudierung von Rohren mit größeren Durchmessern ist ein zusätzlicher Satz von Vakuumkalibratoren und Kühltanks erforderlich.

Wasserkühlbehälter

Die Rohre, die aus der Form extrudiert werden, sind extrem heiß und müssen auch nach der Vakuumkalibration und den Kühltanks noch kühler sein.Die Wasserkühltanks in diesem Fall weiter abkühlen das Rohr durch WasserIn der Regel muss der Wasserkühlbehälter um so größer sein, je größer der Durchmesser der extrudierten Rohre ist.

Einheit für die Abfertigung

Die zur Weiterbewegung des Rohres verwendeten Abzugseinheiten, die spezifische Marke und das Modell der Abzugseinheit hängen von der Menge der Klauen ab.

Schneidemaschine

Die Schnittstelle wurde für eine einfache Bedienung und eine hohe Leistung konzipiert.

Inspektion und Verpackung

Die Rohre werden vor der Verpackung zur Versendung einer Qualitätsprüfung (Maße, Druckfestigkeit) unterzogen.

Dienstleistungen nach dem Verkauf

• Ein großer Erfahrungsschatz,

• Ständig auf höchste Qualität achten

• Ein komplettes System zur Abmessung von Vakuum-Zwei-Rohr-Rohren;

• unabhängig steuerte Einheitliche Struktur, zwei Rohrzugmechanismen und Synchronschneidvorrichtung;

• Optionale Längensatz und präzise Anpassungsstapler.

• Ein hochmotiviertes Team

• Erweiterte Prozesstechnik

• Maßgeschneiderte Lösungen

Unsere Fabrik

Unsere Ausstellung

Unsere Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen