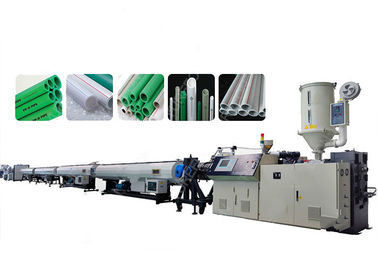

Kunststoff-Einfach-Extruder PPR Bewässerung Wasserversorgung Energie Gas Schlauch Schlauch Rohr Produktion Maschine

Einleitung:

Die PPR-Rohrproduktionslinie wird hauptsächlich für die Herstellung von PE-Rohren mit Durchmessern von 16 mm bis 1200 mm verwendet.Die verschiedenen Dicken der hergestellten Rohre machen sie für Anwendungen von der städtischen Wasserversorgung bis zum Gastransport geeignetDiese Linie zeichnet sich auch durch die Herstellung von entzündlichen und antistatischen Stromleitungen aus, die in einer zweischichtigen oder dreischichtigen Spiralform für die Bergbauindustrie verwendet werden.Die produzierten Rohre weisen eine gleiche Wanddicke und eine perfekte Rundheit aufDurch das Wechseln oder Hinzufügen bestimmter Teile der Maschine kann diese Linie auch zur Extrudierung von Rohren verschiedener anderer Arten angepasst werden.

Einzelheiten der Extrusionsleitung:

Raw material +master batches → mixing → vacuum feeder→ material dryer → single screw extruder ( small CO-extruder ) → mould → vacuum calibration tank → spray cooling tank ( water tank) → haul-off unit → cutting machine→ stacker

Fütterung mit Rohstoffen

PPR-Harzpellets werden in den Trommler des Extruders eingespeist.

Schmelzen und Extrudieren

Der Ein-/Zwei-Schrauben-Extruder erwärmt und schmilzt das PPR-Material und drückt es durch den Druckkopf, um eine durchgehende Rohrform zu bilden.

Vakuumkalibrierung und Größenordnung

Das geschmolzene Rohr geht durch einen Vakuumkalibrationsbehälter, um einen präzisen Durchmesser und eine präzise Wandstärke zu gewährleisten.

Kühlung und Verfestigung

Das Rohr wird in einem Wasserkühlbehälter abgekühlt, um seine Struktur zu härten und zu stabilisieren.

Schleppen und Schneiden

Eine Abziehmaschine zieht das Rohr mit einer kontrollierten Geschwindigkeit und ein automatischer Schneider schneidet es auf die gewünschte Länge.

Stapeln und Verpacken

Fertiggefertigte PPR-Rohre werden gesammelt, untersucht und zur Versendung verpackt.

Hauptmerkmale:

Die optimale Spiralstruktur mit dem Speisehals verbessert die Ausbeute des Extruders erheblich.

Eine genaue Temperaturregelung sorgt für die Schmelzleistung der Materialien;

Ein einzigartiges Schraubendesign ermöglicht eine bessere Weichmachung und eine hohe Qualität der Produkte;

Eine präzise konstruierte Getriebe mit hoher Torsion gewährleistet einen stabilen Betrieb.

H-Formrahmen zur Verringerung der Schwingung des Extruders;

Das fortgeschrittene PLC-Betriebssystem ermöglicht Synchronisierung und Automatisierung.

Einführung einer automatischen Wassertemperatur- und Wasserstandskontrolle sowie spezieller unabhängiger Filter für Vakuum- und Kühltanks;

Angebot einer stabilen Abholungseinheit mit 2-12 Raupen;

Bereitstellung von Säge- und Splitterfreien Schnittmöglichkeiten;

Niedriger Energieverbrauch, hervorragende Leistung und einfache Wartung.

Unsere Fabrik

Unsere Ausstellung

Unsere Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen