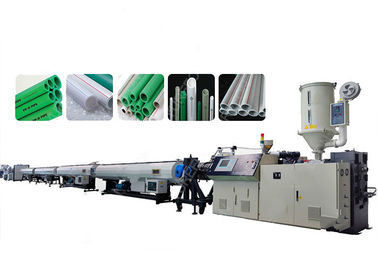

Die PVC-Serie Kunststoffrohrproduktionslinie wird hauptsächlich zur Herstellung von Rohren für die Wasserversorgung und -entsorgung im Bereich der Landwirtschaft und des Baus von Kabeln usw. verwendet. Diese Maschine besteht aus Vakuumkalibrierungstank, Abzugseinheit, Schneideeinheit, Stapler usw. Der Einschneckenextruder und die Abzugseinheit verwenden ein bekanntes A/C-Frequenzumwandlungs-Drehzahlregelgerät, sowohl die Vakuumpumpe als auch der Antriebsmotor verwenden eine bekannte Marke. Die Abzugseinheit umfasst zwei-, drei-, vier-, sechs-, acht-, zehn- und zwölffingerige Ausführungen usw. Staubfreie Schneidemaschine, Sägeblattschneidemaschine oder Planeten-Schneidemaschine können verwendet werden, die Eigenschaften der Maschinengruppe sind zuverlässig. Die Produktionseffizienz ist mit einem speziellen Gerät hoch, es kann Innenwand-Spiralrohre, Innenwand-Hohlrohre und Kernschicht-Schaumrohre herstellen. Es kann auch PP/PE/ABS/PPR/PEX/Silikonkernrohre usw. herstellen. Die Planeten-Schneidemaschine wird automatisch mit einem Computer gesteuert, sie hat Vorteile wie einfache Bedienung, zuverlässige Leistung usw. Sie hat das internationale Spitzenniveau erreicht.

Sanitär- und Wasserversorgungssysteme (Trinkwasserverteilung, Abwasserentsorgung).

Abwasser- und Abwassersysteme (kommunale Kanalnetze, unterirdische Entwässerung).

Elektroleitungen (Schutz von Kabeln und Leitungen im Bauwesen).

Landwirtschaftliche Bewässerung (Wassertransport für Felder und Gewächshäuser).

Industrielle Rohrleitungen (Chemientransport, Belüftung und Druckluftsysteme).

Produktdetail

1. Rohmaterialmischen & Zuführung

PVC-Harz, Stabilisatoren, Weichmacher und andere Zusatzstoffe werden in einem automatischen Mischer präzise gewogen und gemischt.

- Das gemischte Material wird in den Trichter des Extruders gefüllt.

2. Extrusion & Rohrformung

- Der Doppelschneckenextruder erhitzt und schmilzt die PVC-Mischung und drückt sie durch einenFormkopfum eine kontinuierliche Rohrform zu bilden.

- Der Rohrdurchmesser und die Wandstärke werden durch die Extrusionsdüse und die Kalibrierhülse gesteuert.

3. Vakuumkalibrierung & Kühlung

- Das neu geformte Rohr durchläuft einen Vakuumkalibrierungstankum präzise Abmessungen zu gewährleisten.

- Anschließend gelangt es in einen Kühlwassertank, um die Struktur zu verfestigen und die Formstabilität zu erhalten.

4. Abzug & Schneiden

- Eine Abzugsvorrichtung zieht das Rohr mit einer kontrollierten Geschwindigkeit, um die Konsistenz zu gewährleisten. - Eine automatische Schneidemaschine schneidet das Rohr in die gewünschte Länge (z. B. 4 m, 6 m). 5. Stapeln & Verpacken

- Die fertigen Rohre werden automatisch gestapelt und für die Lagerung oder den Versand verpackt.

Technische Merkmale:

PVC-Abwasserrohr mit verschiedenen Durchmessern und dicken Wänden für die landwirtschaftliche Wasserversorgung und -entsorgung, die Wasserversorgung und -entsorgung im Bauwesen.

Die PVC-Abwasserrohr-Extrusionslinie besteht aus Mischer, Zuführung, Doppelschneckenextruder, Extrusionsform 50-200 mm, Former, Vakuumtank, Drei-Backen-Abzug, Planeten-Cutter, Roll-Over-Tisch und Zerkleinerer. Die Maschineneinheit ist zuverlässig und hat eine hohe Produktionseffizienz.

Lieferinformationen:

1. Lieferung: 30 Tage nach Ihrer Bestellung

2. Garantie: 12 Monate

3. Zahlung: T/T 30% im Voraus, T/T 70% vor Auslieferung.

4. Verpackung: Standard-Export-Holzkiste

Unser Service

1. Ein Jahr Garantie für die gesamte Maschine.

2. 24 Stunden technischer Support.

3. Unsere Ingenieure können Installations- und Inbetriebnahmeservice im Ausland anbieten.

4. Nach einem Jahr können wir Ihnen Anweisungen zur Wartung der Maschine geben, und Ersatzteile werden zum besten Preis angeboten.

5. Wir können auch einen Schulungsservice anbieten, der den Bedienern hilft, die Maschine gut zu bedienen.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen