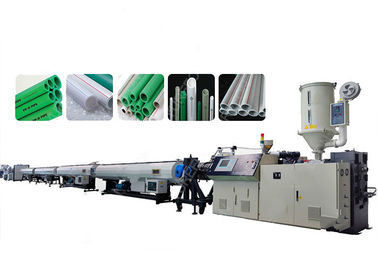

Kunststoff-PPR-Rohr-Extrusions-Produktionslinie

Einführung:

Die Kunststoff-PPR-Rohr-Extrusions-Produktionslinie ist ein hochmodernes Fertigungssystem, das für die kontinuierliche Herstellung von hochwertigen Polypropylen-Random-Copolymer (PPR)-Rohren konzipiert wurde. Diese Rohre werden aufgrund ihrer hervorragenden Hitzebeständigkeit, Korrosionsbeständigkeit und langen Lebensdauer häufig in der Warm- und Kaltwasserversorgung, in Heizsystemen und im industriellen Flüssigkeitstransport eingesetzt.

Unsere Extrusionslinie gewährleistet eine präzise Kontrolle über Rohrabmessungen, Wandstärke und mechanische Eigenschaften und liefert konsistente und langlebige PPR-Rohre, die internationalen Standards (wie ISO 15874, DIN 8077/8078) entsprechen. Die Produktionslinie zeichnet sich durch fortschrittliche Automatisierung, Energieeffizienz und benutzerfreundliche Bedienung aus und ist ideal für die Großserienfertigung von Rohren.

Details der Extrusionslinie:

Lader → Trockner → Einschneckenextruder → Form → Vakuum- und Sprühkühltank → Abzug → Schneider/Wickler → Rohrstapler

Materialzufuhr & Trocknung

PPR-Harzpellets werden in den Trichter geladen und automatisch in das Trocknungssystem geleitet, um Feuchtigkeit zu entfernen und eine optimale Extrusionsqualität zu gewährleisten.

Extrusion

Das getrocknete Material wird in einem Ein- oder Doppelschneckenextruder mit präziser Temperaturregelung geschmolzen.

Das geschmolzene PPR wird durch einen Rohrdüsenkopf gedrückt, um eine kontinuierliche Rohrform zu bilden.

Vakuumkalibrierung & Kühlung

Das Rohr gelangt in einen Vakuumkalibrierungstank, um den Durchmesser und die Wandstärke zu stabilisieren.

Anschließend durchläuft es einen Kühlwassertank, um die Struktur zu verfestigen.

Abzug & Schneiden

Eine Abzugsvorrichtung zieht das Rohr mit kontrollierter Geschwindigkeit ab, um die Gleichmäßigkeit zu gewährleisten.

Eine automatische Schneidemaschine schneidet das Rohr auf die erforderlichen Längen.

Drucken & Stapeln

Eine Druckmaschine markiert das Rohr mit Spezifikationen (Größe, Druckfestigkeit, Marke usw.).

Die fertigen Rohre werden von einer automatischen Stapelmaschine zur Verpackung gesammelt.

Qualitätskontrolle

Jedes Rohr wird auf Maßhaltigkeit, Druckprüfung und Sichtprüfung geprüft, um die Einhaltung der Industriestandards sicherzustellen.

Merkmale

Der optimale Spiralstruktur-Zuführungsansatz verbessert die Leistung des Extruders erheblich;

Ein präzises Temperaturkontrollsystem gewährleistet die Schmelzleistung der Materialien;

Ein einzigartiges Schneckendesign erzielt eine bessere Plastifizierung und qualitativ hochwertige Produkte;

Ein präzise konstruiertes Getriebe mit hoher Torsion garantiert einen stabilen Lauf;

"H"-förmiger Rahmen zur Reduzierung der Vibrationen des Extruders;

Das fortschrittliche SPS-Betriebssystem realisiert Synchronisation und Automatisierung;

Verwendung von automatischer Wassertemperatur- und Niveauregelung sowie speziellen unabhängigen Filtern an Vakuum- und Kühltanks;

Bietet eine stabile Abzugseinheit mit 2-12 Raupen;

Bietet Säge- und spanfreie Schneideoptionen;

Geringer Energieverbrauch, hervorragende Leistung und einfache Wartung.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen