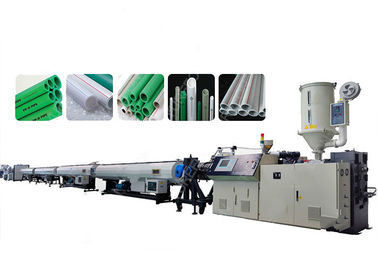

Automatische 20-63mm PPR Kunststoff Wasserversorgungsrohr Schlauchrohr Produktionslinie Warmwasserrohr Extruder Ausrüstung Einschnecken-PPR-Rohr-Extrusionslinie

Einführung:

Die automatische 20-63mm PPR Kunststoff Wasserversorgungsrohr Produktionslinie ist ein hocheffizientes Extrusionssystem, das für die Herstellung von Polypropylen-Random-Copolymer (PPR)-Rohren für die Warm- und Kaltwasserversorgung, Heizsysteme und industrielle Anwendungen konzipiert wurde. Diese Einschnecken-Extrusionslinie ist auf die Herstellung von PPR-Rohren mit Durchmessern von 20 mm bis 63 mm spezialisiert und gewährleistet gleichbleibende Qualität, Haltbarkeit und die Einhaltung internationaler Standards (ISO 15874, DIN 8077/8078).

Die Produktionslinie integriert automatische Beschickung, Extrusion, Vakuumkalibrierung, Kühlung, Schneiden und Bedrucken für einen nahtlosen Betrieb. Sie ist auf hohe Leistung, Präzisionskontrolle und Energieeffizienz ausgelegt und somit ideal für Hersteller, die eine zuverlässige und kostengünstige PPR-Rohrproduktion suchen.

Details der Extrusionslinie:

Lader → Trockner → Einschneckenextruder → Form → Vakuum- und Sprühkühltank → Abzug → Schneider/Wickler → Rohrstapler

Materialbeschickung & Trocknung

PPR-Harzpellets werden in den Trichter geladen und automatisch in das Trocknungssystem geleitet, um Feuchtigkeit zu entfernen und eine optimale Extrusionsqualität zu gewährleisten.

Extrusion

Das getrocknete Material wird in einem Ein- oder Doppelschneckenextruder mit präziser Temperaturregelung geschmolzen.

Das geschmolzene PPR wird durch einen Rohrdüsenkopf gedrückt, um eine kontinuierliche Rohrform zu bilden.

Vakuumkalibrierung & Kühlung

Das Rohr gelangt in einen Vakuumkalibrierungstank, um den Durchmesser und die Wandstärke zu stabilisieren.

Anschließend durchläuft es einen Kühlwassertank, um die Struktur zu verfestigen.

Abzug & Schneiden

Eine Abzugsvorrichtung zieht das Rohr mit kontrollierter Geschwindigkeit ab, um die Gleichmäßigkeit zu erhalten.

Eine automatische Schneidemaschine schneidet das Rohr auf die erforderlichen Längen.

Bedrucken & Stapeln

Eine Druckmaschine markiert das Rohr mit Spezifikationen (Größe, Druckfestigkeit, Marke usw.).

Die fertigen Rohre werden von einer automatischen Stapelmaschine zur Verpackung gesammelt.

Qualitätskontrolle

Jedes Rohr wird auf Maßhaltigkeit, Druckprüfung und Sichtprüfung geprüft, um die Einhaltung der Industriestandards sicherzustellen.

Merkmale

Breiter Durchmesserbereich (20-63mm)

Geeignet für die Herstellung verschiedener Rohrgrößen für Wohn- und Gewerbe-Sanitärsysteme.

Hochwertiger Einschneckenextruder

Gewährleistet stabiles Schmelzen und gleichmäßige Extrusion von PPR-Material für glatte, fehlerfreie Rohre.

Vollautomatischer Betrieb

Reduziert Arbeitskosten und menschliche Fehler durch automatische Beschickung, Schneiden und Stapeln.

Präzise Vakuumkalibrierung & Kühlung

Behält exakte Rohrabmessungen und Rundheit für gleichbleibende Leistung bei.

Energieeffizient & Wartungsarm

Optimierte Heiz- und Antriebssysteme reduzieren den Stromverbrauch und Ausfallzeiten.

Haltbare & korrosionsbeständige Rohre

Produziert PPR-Rohre mit ausgezeichneter Hitzebeständigkeit (bis zu 95 °C), Druckbeständigkeit und langer Lebensdauer.

Einhaltung internationaler Standards

Erfüllt ISO-, DIN- und andere Zertifizierungen für die globale Marktakzeptanz.

Benutzerfreundliches Steuerungssystem

Das SPS-basierte Bedienfeld ermöglicht eine einfache Einstellung von Geschwindigkeit, Temperatur und Schnittlänge.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen