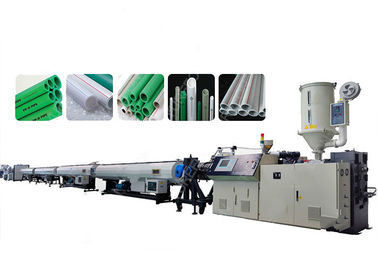

PPR-Drei-Schichten-Rohrmachmaschine Extrusionsproduktion

Einleitung:

Rohr-Extrusionslinie speziell für die PPR-Rohrherstellung entwickelt, auch PPR-Rohr-Produktionslinie liefern

Diese Endprodukte werden hauptsächlich im Bereich der landwirtschaftlichen Wasserversorgung, der architektonischen Wasserversorgung, der Gasleitungen, der Abwasserleitungen, der Kabelverlegung usw. verwendet.

Die Hauptteile der Linie sind die PLC-Steuerung, hoher Automatisierungsgrad.

Es wird ein zusammengesetztes Spiralmotorkopf verwendet, das die Speicherfunktion des Materials effektiv löscht.

Ein Co-Extrusionskopf wird verwendet, um die Farblinie des Rohres zu verbessern.

Vakuumkalibrierung, konstante Temperaturkontrolle, Abbau von Rohrbelastung.

Hohe Extrusionskapazität, niedrige Schmelztemperatur, gleiche Schmelztemperatur.

Breite Palette von Rohstoffen.

Für unterschiedliche Durchmesser werden unterschiedliche Produktionslinien eingerichtet.

Wir können PE-Rohrproduktionslinien für Durchmesser liefern:

16mm, 20mm, 25mm, 32mm, 40mm, 50mm, 63mm, 75mm, 90mm, 110mm.

125mm, 160mm, 200mm, 250mm, 280mm, 315mm.

355mm, 400mm, 450mm, 500mm, 550mm, 630mm.

Einzelheiten der Extrusionsleitung:

Ladegerät → Trockner → Einschrauben-Extruder→ Form→ Vakuum- und Sprühkühlbehälter →Abschleppen → Schneider/Winder → Rohrstapler

Materialfütterung und Trocknung

Die PPR-Harzpellets werden in den Hopfer geladen und automatisch in das Trocknungssystem eingespeist, um Feuchtigkeit zu entfernen und eine optimale Extrusionsqualität zu gewährleisten.

Extrusion

Das getrocknete Material wird in einem Ein- oder Zwei-Schrauben-Extruder mit präziser Temperaturregelung geschmolzen.

Das geschmolzene PPR wird durch einen Rohrdruckkopf gedrückt, um eine durchgehende Rohrform zu bilden.

Vakuumkalibrierung und Kühlung

Das Rohr wird in einen Vakuumkalibrationsbehälter geleitet, um den Durchmesser und die Wandstärke zu stabilisieren.

Es wird dann durch einen Kühlwassertank geleitet, um die Struktur zu verfestigen.

Schleppen und Schneiden

Eine Abziehmaschine zieht das Rohr mit einer kontrollierten Geschwindigkeit, um die Einheitlichkeit zu erhalten.

Eine automatische Schneidmaschine schneidet das Rohr auf die gewünschten Längen.

Drucken und Stapeln

Eine Druckmaschine markiert das Rohr mit Spezifikationen (Größe, Druck, Marke usw.).

Die fertigen Rohre werden von einer automatischen Stapelmaschine zur Verpackung gesammelt.

Qualitätsprüfung

Jedes Rohr wird nach Maßstäben, Druckprüfung und visueller Inspektion geprüft, um die Einhaltung der Industriestandards zu gewährleisten.

Eigenschaften

Verbesserte Haltbarkeit und Stärke

Die dreischichtige Koextrusionsstruktur (PPR + Klebschicht + äußere Schutzschicht) verbessert die Stoßfestigkeit, Druckbeständigkeit und Langlebigkeit.

Überlegene Leck- und Korrosionsbeständigkeit

Die mittlere Klebschicht sorgt für eine perfekte Verzahnung zwischen den Schichten und verhindert Delamination und Leckagen.

Die äußere Schutzschicht schützt vor UV-Strahlen, Chemikalien und Abrieb und verlängert die Lebensdauer der Rohre.

Energieeffizienz und Isolierung

Das mehrschichtige Design bietet eine bessere Wärmedämmung und reduziert den Wärmeverlust bei Warmwasseranwendungen.

Hohe Präzision und Konsistenz

Die hochentwickelte Co-Extrusionstechnologie sorgt für eine gleichmäßige Wandstärke und glatte Innen-/Außenflächen für einen optimalen Flüssigkeitsfluss.

Kosteneffiziente Produktion

Die automatisierte Extrusionssteuerung minimiert Materialverschwendung und Arbeitskosten bei gleichzeitiger Aufrechterhaltung hoher Ausgangsgeschwindigkeiten.

Weite Anwendungsbereiche

Geeignet für Warm-/Kaltwasseranlagen, Heiznetze und Industrieleitungen mit unterschiedlichen Druckanforderungen.

Einhaltung internationaler Standards

Erfüllt ISO 15874, DIN 8077/8078 und andere Zertifizierungen für die Qualitätssicherung.

Wenige Wartung und benutzerfreundlicher Betrieb

Das PLC-gesteuerte System mit Echtzeitüberwachung gewährleistet eine stabile Produktion mit minimalem Ausfallzeiten.

Unsere Fabrik

Unsere Ausstellung

Unsere Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen