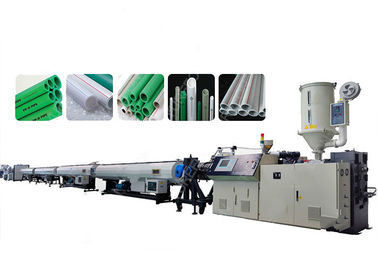

Kunststoff PPR-Rohr-Extrusionsmaschinenlinie

Einführung:

Die Kunststoff PPR-Rohr-Extrusionsmaschinenlinie ist eine hocheffiziente, vollautomatische Produktionslinie, die für die Herstellung von Polypropylen-Random-Copolymer (PPR)-Rohren konzipiert wurde, die in der Warm- und Kaltwasserversorgung, in Heizsystemen und im industriellen Flüssigkeitstransport weit verbreitet sind. Diese fortschrittliche Extrusionslinie gewährleistet eine präzise Kontrolle der Rohrabmessungen, eine überlegene Festigkeit und eine glatte Oberflächenbeschaffenheit und erfüllt internationale Qualitätsstandards wie ISO, DIN und ASTM.

Die Produktionslinie umfasst wichtige Komponenten wie:

Extruder – Hochleistungs-Schneckendesign für gleichmäßiges Schmelzen und stabile Extrusion.

Vakuumkalibrierungstank – Gewährleistet präzisen Durchmesser und Rundheit.

Kühlsystem – Mehrstufige Wasserkühlung für schnelle Verfestigung.

Abzugseinheit – Einstellbare Geschwindigkeit für konstante Zugkraft.

Schneidemaschine – Automatisches Schneiden auf gewünschte Längen (4 m/6 m oder kundenspezifisch).

Stapeln & Verpacken – Automatisierte Sammlung für effizientes Handling.

Erhältlich in verschiedenen Produktionskapazitäten (z. B. Φ20mm–Φ160mm), unterstützt die Maschine die Ein- oder Mehrschicht-PPR-Rohrextrusion und deckt verschiedene Marktanforderungen ab.

Details der Extrusionslinie:

Zuführung → Trockner → Einschneckenextruder→ Form → Vakuum- und Sprühkühltank → Abzug → Schneider/Wickler → Rohrstapler

Materialzuführung & Trocknung

PPR-Harzpellets werden in den Trichter geladen und automatisch in das Trocknungssystem geleitet, um Feuchtigkeit zu entfernen und eine optimale Extrusionsqualität zu gewährleisten.

Extrusion

Das getrocknete Material wird in einem Ein- oder Doppelschneckenextruder mit präziser Temperaturkontrolle geschmolzen.

Das geschmolzene PPR wird durch einen Rohrdüsenkopf gedrückt, um eine kontinuierliche Rohrform zu bilden.

Vakuumkalibrierung & Kühlung

Das Rohr gelangt in einen Vakuumkalibrierungstank, um den Durchmesser und die Wandstärke zu stabilisieren.

Anschließend durchläuft es einen Kühlwassertank, um die Struktur zu verfestigen.

Abzug & Schneiden

Eine Abzugsvorrichtung zieht das Rohr mit kontrollierter Geschwindigkeit ab, um die Gleichmäßigkeit zu erhalten.

Eine automatische Schneidemaschine schneidet das Rohr auf die erforderlichen Längen.

Drucken & Stapeln

Eine Druckmaschine markiert das Rohr mit Spezifikationen (Größe, Druckfestigkeit, Marke usw.).

Die fertigen Rohre werden von einer automatischen Stapelmaschine zur Verpackung gesammelt.

Qualitätskontrolle

Jedes Rohr wird auf Abmessungen, Druckfestigkeit und visuelle Inspektion geprüft, um die Einhaltung der Industriestandards zu gewährleisten.

Merkmale

Hohe Effizienz & Automatisierung

Das vollautomatische Steuerungssystem reduziert die Arbeitskosten und verbessert den Ausstoß (bis zu 300–800 kg/h, je nach Rohrgröße).

SPS + Touchscreen-Oberfläche für einfache Bedienung und Parametereinstellung.

Überlegene Rohrqualität

Die fortschrittliche Extrusionstechnologie gewährleistet eine gleichmäßige Wandstärke, hohe Schlagfestigkeit und lange Lebensdauer.

Die Vakuumkalibrierung garantiert glatte Innen-/Außenflächen und präzise Abmessungen.

Energieeinsparung & Umweltfreundlich

Optimiertes Schneckendesign und Heizsystem reduzieren den Stromverbrauch.

Minimaler Materialverlust durch präzise Extrusionskontrolle.

Langlebig & Wartungsarm

Hochwertige Schrauben und Zylinder aus legiertem Stahl gewährleisten eine lange Lebensdauer.

Stabile mechanische Struktur mit korrosionsbeständigen Komponenten.

Vielseitige Anwendungen

Geeignet für die Herstellung von PPR-Rohren für Sanitär-, HLK- und Industrieanwendungen.

Anpassbar für verschiedene Durchmesser, Farben und Zusatzstoffe (z. B. UV-beständig).

Einhaltung internationaler Standards

Erfüllt ISO 15874, DIN 8077/8078 und andere Zertifizierungen für die globale Marktakzeptanz.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen