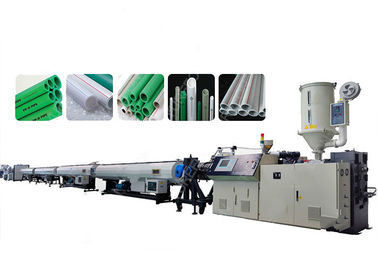

PPR-Produktionslinie für Kunststoffrohr-Extrusion

Einleitung:

Die PPR-Produktionslinie für Kunststoffrohre ist ein hochmodernes Produktionssystem, das für die hocheffiziente Herstellung von Polypropylen-Zufalls-Copolymer-Rohren (PPR) entwickelt wurde.in der Sanitärtechnik weit verbreitetDiese vollautomatisierte Produktionslinie gewährleistet Präzision, Langlebigkeit und Kosteneffizienz.Ideal für Rohrhersteller, die eine zuverlässige Leistung und wettbewerbsfähige Fabrikpreise suchen.

Ausgestattet mit fortschrittlicher Extrusionstechnologie, umfasst die Linie Einschraub-Extruder, Vakuumkalibrationstanks, Kühlsysteme, Abzugmaschinen, Schneidgeräte und Stapler,Gewährleistung einer nahtlosen Rohrproduktion vom Rohmaterial bis zum FertigproduktDas System unterstützt anpassbare Rohrdurchmesser (20mm/160mm) und entspricht den internationalen Normen (ISO 15874, DIN 8077/8078).

Einzelheiten der Extrusionsleitung:

Ladegerät → Trockner → Einschrauben-Extruder→ Form→ Vakuum- und Sprühkühlbehälter →Abschleppen → Schneider/Winder → Rohrstapler

Materialfütterung und Trocknung

Die PPR-Harzpellets werden in den Hopfer geladen und automatisch in das Trocknungssystem eingespeist, um Feuchtigkeit zu entfernen und eine optimale Extrusionsqualität zu gewährleisten.

Extrusion

Das getrocknete Material wird in einem Ein- oder Zwei-Schrauben-Extruder mit präziser Temperaturregelung geschmolzen.

Das geschmolzene PPR wird durch einen Rohrdruckkopf gedrückt, um eine durchgehende Rohrform zu bilden.

Vakuumkalibrierung und Kühlung

Das Rohr wird in einen Vakuumkalibrationsbehälter geleitet, um den Durchmesser und die Wandstärke zu stabilisieren.

Es wird dann durch einen Kühlwassertank geleitet, um die Struktur zu verfestigen.

Schleppen und Schneiden

Eine Abziehmaschine zieht das Rohr mit einer kontrollierten Geschwindigkeit, um die Einheitlichkeit zu erhalten.

Eine automatische Schneidmaschine schneidet das Rohr auf die gewünschten Längen.

Drucken und Stapeln

Eine Druckmaschine markiert das Rohr mit Spezifikationen (Größe, Druck, Marke usw.).

Die fertigen Rohre werden von einer automatischen Stapelmaschine zur Verpackung gesammelt.

Qualitätsprüfung

Jedes Rohr wird nach Maßstäben, Druckprüfung und visueller Inspektion geprüft, um die Einhaltung der Industriestandards zu gewährleisten.

Eigenschaften

Hohe Effizienz und Automatisierung

Das vollautomatisierte Steuerungssystem senkt die Arbeitskosten und verbessert die Produktion.

Hochgeschwindigkeits-Extrusion mit präziser Temperaturkontrolle sorgt für eine stabile Leistung.

Energieeinsparend und kostengünstig

Optimiertes Schraubendesign und servodrehte Systeme minimieren den Stromverbrauch.

Wettbewerbsfähige Fabrikpreise ohne Zwischenhändler, maximale Rendite.

Überlegene Rohrqualität

Durch eine fortschrittliche Vakuumkalibrierung werden glatte Innen- und Außenflächen und eine gleichmäßige Wandstärke gewährleistet.

Antioxidations- und UV-resistente Zusatzstoffe erhöhen die Haltbarkeit der Rohre.

Flexible Anpassung

Einstellbare Produktionsparameter für verschiedene Rohrgrößen (PN10, PN16, PN20) und Farben.

Zusätzliche Hilfsgeräte (z. B. Druckmaschinen, Online-Prüfsysteme).

Robuste Unterstützung nach dem Verkauf

24/7 technische Unterstützung, Installationsleitungen vor Ort und Betriebstraining.

Langlebige Ersatzteilverfügbarkeit für minimale Ausfallzeiten.

Unsere Fabrik

Unsere Ausstellung

Unsere Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen