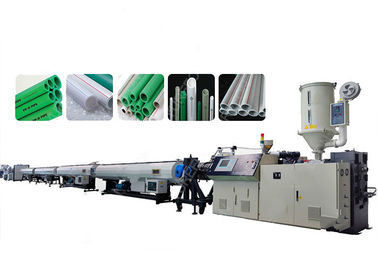

Hochleistungs-Kunststoff-Extrusionslinie für PPR-Drahtklemmen-Verpackungsschlauch, PPR-Wasserversorgungs- und Gasrohrproduktion mit großem Durchmesser

Einführung:

Die Hochleistungs-Kunststoff-Extrusionslinie für PPR-Drahtklemmen-Verpackungsschlauch, PPR-Wasserversorgungs- und Gasrohrproduktion mit großem Durchmesser ist eine fortschrittliche Fertigungslösung, die für die hocheffiziente Produktion von langlebigen PPR-Rohren (Polypropylen-Random-Copolymer) und -Schläuchen entwickelt wurde. Diese Extrusionslinie ist so konzipiert, dass sie den Anforderungen von Rohranwendungen mit großem Durchmesser gerecht wird und überlegene Qualität, Festigkeit und Zuverlässigkeit für Wasserversorgungs- und Gasverteilungssysteme gewährleistet.

Ausgestattet mit Präzisions-Extrusionstechnologie, automatischem Klemmen und Drahtverstärkungsfähigkeiten, gewährleistet diese Produktionslinie eine gleichmäßige Wandstärke, glatte Innenflächen und eine ausgezeichnete Druckbeständigkeit. Sie eignet sich für die Herstellung von PPR-Rohren mit verstärkten Strukturen, wodurch sie ideal für industrielle, kommunale und Bauanwendungen sind.

Details der Extrusionslinie:

Lader → Trockner → Einschneckenextruder → Form → Vakuum- und Sprühkühltank → Abzug → Schneider/Wickler → Rohrstapler

Materialzufuhr & Trocknung

PPR-Harzpellets werden in den Trichter geladen und automatisch in das Trocknungssystem eingespeist, um Feuchtigkeit zu entfernen und eine optimale Extrusionsqualität zu gewährleisten.

Extrusion

Das getrocknete Material wird in einem Ein- oder Doppelschneckenextruder mit präziser Temperaturregelung geschmolzen.

Das geschmolzene PPR wird durch einen Rohrdüsenkopf gedrückt, um eine kontinuierliche Rohrform zu bilden.

Vakuumkalibrierung & Kühlung

Das Rohr gelangt in einen Vakuumkalibrierungstank, um den Durchmesser und die Wandstärke zu stabilisieren.

Anschließend durchläuft es einen Kühlwassertank, um die Struktur zu verfestigen.

Abzug & Schneiden

Eine Abzugsvorrichtung zieht das Rohr mit einer kontrollierten Geschwindigkeit, um die Gleichmäßigkeit zu erhalten.

Eine automatische Schneidemaschine schneidet das Rohr auf die erforderlichen Längen.

Drucken & Stapeln

Eine Druckmaschine markiert das Rohr mit Spezifikationen (Größe, Druckfestigkeit, Marke usw.).

Die fertigen Rohre werden von einer automatischen Stapelmaschine zur Verpackung gesammelt.

Qualitätskontrolle

Jedes Rohr wird auf Maßhaltigkeit, Druckprüfung und Sichtprüfung geprüft, um die Einhaltung der Industriestandards sicherzustellen.

Merkmale

Hohe Produktionskapazität – Konzipiert für die Großserienfertigung, gewährleistet einen hohen Ausstoß bei minimalen Ausfallzeiten.

Präzisions-Extrusionstechnologie – Liefert gleichmäßige Rohrabmessungen, glatte Oberflächen und gleichbleibende Qualität.

Verstärkte Struktur – Unterstützt Drahtklemmen und Verstärkung für erhöhte Haltbarkeit und Druckbeständigkeit.

Vielseitige Anwendungen – Geeignet für Wasserversorgungs- und Gaspipelines, die Industriestandards erfüllen.

Energieeffizienter Betrieb – Fortschrittliche Heiz- und Kühlsysteme reduzieren den Stromverbrauch bei gleichzeitiger Aufrechterhaltung einer hohen Produktivität.

Automatisches Steuerungssystem – Benutzerfreundliche SPS/HMI-Schnittstelle für einfache Bedienung, Überwachung und Anpassung.

Robuste Konstruktion – Hochwertige Komponenten gewährleisten eine lange Lebensdauer und geringe Wartungsanforderungen.

Anpassbare Optionen – Einstellbare Extrusionsparameter zur Herstellung verschiedener Durchmesser und Dicken nach Kundenbedürfnissen.

Diese Extrusionslinie ist die ideale Wahl für Hersteller, die eine zuverlässige, leistungsstarke und kostengünstige PPR-Rohrproduktion für anspruchsvolle Anwendungen suchen.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen