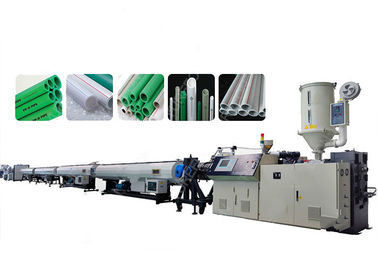

PPR-Rohrproduktionslinie /Extrusionslinie

Einführung:

Die PPR-Rohrproduktionslinie (Extrusionslinie) ist ein hochmodernes Fertigungssystem, das für die effiziente Herstellung hochwertiger Polypropylen-Random-Copolymer (PPR)-Rohre konzipiert wurde. Diese Rohre werden aufgrund ihrer hervorragenden Hitzebeständigkeit, Korrosionsbeständigkeit und langen Lebensdauer häufig in der Sanitär-, Heizungs- und industriellen Flüssigkeitstransport eingesetzt.

Unsere Extrusionslinie integriert fortschrittliche Automatisierung, Präzisionskontrolle und energieeffiziente Technologie, um eine gleichbleibende Rohrqualität, hohe Leistung und minimalen Materialabfall zu gewährleisten. Die Produktionslinie umfasst Schlüsselkomponenten wie:

Extruder – Hochleistungs-Schneckendesign für gleichmäßiges Schmelzen und Extrudieren von PPR-Material.

Vakuumkalibriersystem – Gewährleistet präzisen Rohrdurchmesser und Wandstärke.

Kühlsystem – Effiziente Wasserkühlung für schnelle Verfestigung und Dimensionsstabilität.

Abzugseinheit – Einstellbare Zuggeschwindigkeit für gleichmäßiges Rohrabziehen.

Schneidemaschine – Automatisches Schneiden auf bestimmte Längen mit sauberen Kanten.

Stapel- und Verpackungssystem – Automatisierte Handhabung für einfache Lagerung und Transport.

Geeignet für die Herstellung von PPR-Rohren in verschiedenen Größen (z. B. DN20-DN160), erfüllt unsere Produktionslinie internationale Standards (ISO, DIN, ASTM) und kann an spezifische Kundenanforderungen angepasst werden.

Extrusionsliniendetails:

Lader → Trockner → Einschneckenextruder → Form → Vakuum- und Sprühkühltank → Abzug → Schneider/Wickler → Rohrstapler

Materialzufuhr & Trocknung

PPR-Harzpellets werden in den Trichter geladen und automatisch in das Trocknungssystem geleitet, um Feuchtigkeit zu entfernen und eine optimale Extrusionsqualität zu gewährleisten.

Extrusion

Das getrocknete Material wird in einem Einschnecken- oder Doppelschneckenextruder mit präziser Temperaturregelung geschmolzen.

Das geschmolzene PPR wird durch einen Rohrdüsenkopf gedrückt, um eine kontinuierliche Rohrform zu bilden.

Vakuumkalibrierung & Kühlung

Das Rohr gelangt in einen Vakuumkalibrierbehälter, um den Durchmesser und die Wandstärke zu stabilisieren.

Anschließend durchläuft es einen Kühlwassertank, um die Struktur zu verfestigen.

Abzug & Schneiden

Eine Abzugsmaschine zieht das Rohr mit kontrollierter Geschwindigkeit ab, um die Gleichmäßigkeit zu erhalten.

Eine automatische Schneidemaschine schneidet das Rohr auf die erforderlichen Längen.

Drucken & Stapeln

Eine Druckmaschine markiert das Rohr mit Spezifikationen (Größe, Druckfestigkeit, Marke usw.).

Die fertigen Rohre werden von einer automatischen Stapelmaschine zur Verpackung gesammelt.

Qualitätskontrolle

Jedes Rohr wird auf Maßhaltigkeit, Druckprüfung und Sichtprüfung geprüft, um die Einhaltung der Industriestandards sicherzustellen.

Merkmale

Hohe Effizienz & Leistung – Fortschrittliche Extrusionstechnologie sorgt für schnelle Produktionsgeschwindigkeiten bei gleichbleibender Qualität.

Präzisionskontrolle – Automatisches SPS-System überwacht und passt Parameter (Temperatur, Geschwindigkeit, Druck) für optimale Leistung an.

Energieeinsparung – Optimiertes Design reduziert den Stromverbrauch und senkt die Betriebskosten.

Langlebig & Wartungsarm – Robuste Konstruktion mit hochwertigen Komponenten gewährleistet langfristige Zuverlässigkeit.

Vielseitigkeit – Kompatibel mit verschiedenen PPR-Materialien und in der Lage, mehrere Rohrgrößen herzustellen.

Benutzerfreundliche Bedienung – Intuitive Touchscreen-Oberfläche für einfache Einrichtung und Überwachung.

Umweltfreundliche Produktion – Minimaler Materialabfall und Einhaltung der Umweltstandards.

Anpassbare Lösungen – Maßgeschneiderte Konfigurationen zur Erfüllung spezifischer Produktionsanforderungen verfügbar.

Ideal für Rohrhersteller, die hohe Produktivität, überlegene Qualität und kostengünstige Abläufe suchen, ist unsere PPR-Rohrproduktionslinie eine intelligente Investition für moderne industrielle Anwendungen.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen