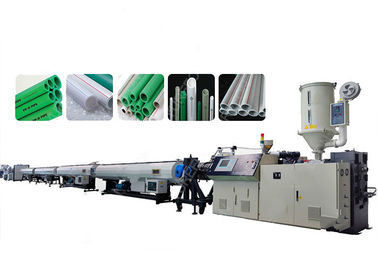

Kundenspezifische Einschneckenextruder PPR-Rohr-Extrusionsproduktionslinie

Einführung:

Die kundenspezifische Einschneckenextruder PPR-Rohr-Extrusionsproduktionslinie ist eine Hochleistungsfertigungslösung, die für die effiziente Herstellung von Polypropylen-Random-Copolymer (PPR)-Rohren entwickelt wurde. Diese fortschrittliche Extrusionslinie integriert Präzisionstechnik mit Automatisierung, um gleichbleibende Qualität, hohe Leistung und Energieeffizienz zu gewährleisten.

Ausgestattet mit einem robusten Einschneckenextruder bietet die Produktionslinie stabiles Aufschmelzen und Homogenisieren von PPR-Materialien und gewährleistet so eine überlegene Rohrfestigkeit und Haltbarkeit. Das System umfasst Vakuumkalibrierung, Kühlbecken, Abzugseinheiten, Schneidevorrichtungen und Stapler und bietet einen nahtlosen und automatisierten Rohrherstellungsprozess.

Ideal für die Herstellung von Warm- und Kaltwasserleitungen, Industriepipelines und HLK-Systemen, kann diese Produktionslinie an spezifische Anforderungen an Durchmesser, Wandstärke und Produktionskapazität angepasst werden. Mit benutzerfreundlichen Bedienelementen, geringem Wartungsaufwand und hoher Zuverlässigkeit ist sie die perfekte Wahl für Hersteller, die Spitzentechnologie für die PPR-Rohrextrusion suchen.

Details der Extrusionslinie:

Rohmaterial + Additiv → Mischen → Vakuumzuführmaschine → Trockentrichter → Einschneckenextruder → Farbcode-Extruder → Form und Kalibrierer → Vakuumformmaschine → Kühlbecken → Abzugmaschine → Schneidemaschine → Stapler

1. Die Hauptmaschine verwendet speziell für Polyolefin geeignete Schnecken. Ausgestattet mit einem automatischen Vakuumlader und einem automatischen Trockentrichter mit konstanter Temperatur bietet sie hohe Produktion, gute Plastifizierung und stabiles Extrudieren.

2. Formköpfe vom Wendeltyp und Korbtyp sind perfekt für Polyolefin geeignet und können dazu beitragen, einen guten Schmelzdruck zu erzeugen und die Plastifizierungsfähigkeit zu verbessern. Gleichzeitig können ein stabiler Materialfluss und eine stabile Druckstufe gewährleistet werden.

3. Die fortschrittliche Vakuumkalibrierungsmethode verbessert die Sauberkeit und Härte der Oberfläche. Ein vernünftiges Hochgeschwindigkeits-Sprühkühlwasserbecken garantiert die Rohrqualität und das stabile Extrudieren mit hoher Geschwindigkeit.

4. Die Raupe der Abzugmaschine verwendet abriebfestes Legierungsmaterial, das eine stabile Traktion, einen großen Frequenzanpassungsbereich und eine lange Lebensdauer realisiert.

Merkmale

Hohe Effizienz & Stabile Leistung – Der Einschneckenextruder sorgt für eine reibungslose Materialverarbeitung mit gleichmäßiger Plastifizierung, wodurch die Produktionsgeschwindigkeit und -konsistenz erhöht werden.

Präzisions-Extrusionstechnologie – Fortschrittliche Temperaturregelung und Schneckendesign garantieren hochwertige PPR-Rohre mit ausgezeichneter Maßgenauigkeit und Oberflächenbeschaffenheit.

Energiesparendes Design – Optimierte Heiz- und Antriebssysteme reduzieren den Stromverbrauch bei gleichbleibend hoher Leistung.

Vollautomatischer Betrieb – Integrierte Automatisierung (Vakuumkalibrierung, Kühlung, Schneiden und Stapeln) minimiert manuelle Eingriffe und steigert die Produktivität.

Anpassbare Konfiguration – Einstellbar für verschiedene Rohrdurchmesser (20 mm–160 mm) und Produktionskapazitäten, um unterschiedlichen Marktanforderungen gerecht zu werden.

Langlebig & Wartungsarm – Hochwertige Komponenten und korrosionsbeständige Materialien gewährleisten eine lange Lebensdauer mit minimalen Ausfallzeiten.

Benutzerfreundliches Steuerungssystem – Die SPS-basierte Schnittstelle ermöglicht eine einfache Bedienung, Überwachung und Fehlerbehebung für eine verbesserte Workflow-Effizienz.

Breites Anwendungsspektrum – Geeignet für die Herstellung von PPR-Rohren, die in Wohn-, Gewerbe- und Industrie-Sanitärsystemen verwendet werden.

Diese Produktionslinie bietet überlegene Qualität, Wirtschaftlichkeit und Zuverlässigkeit und ist damit eine ideale Investition für PPR-Rohrhersteller weltweit.

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen