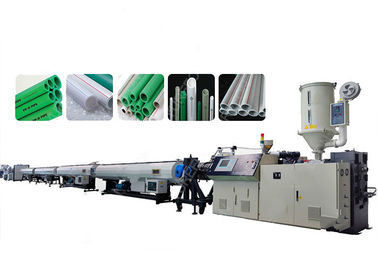

Kunststoff PPR Hohlwand-Spiralwickel-Abwasserrohr-Wellrohr-Tank-Extrusionsfertigungsanlage Produktionslinie

Einführung:

PPR Hohlwand-Spiralwickel-Abwasserrohr-Wellrohr-Produktionslinie

Unsere fortschrittliche PPR Hohlwand-Spiralwickel-Abwasserrohr-Wellrohr-Produktionslinie ist für die Herstellung hochwertiger, langlebiger und leichter Kunststoffrohre konzipiert, die in Entwässerungs-, Abwasser- und Untererdkabel-Schutzsystemen verwendet werden. Die Maschine verwendet Polypropylen-Random-Copolymer (PPR)-Material, um spiralgewickelte Wellrohre mit einer Hohlwandstruktur herzustellen, was eine hohe Ringsteifigkeit, ausgezeichnete Schlagfestigkeit und überlegene hydraulische Leistung gewährleistet.

Diese Produktionslinie eignet sich für Rohre verschiedener Durchmesser und bietet hohe Effizienz, geringen Energieverbrauch und vollautomatischen Betrieb. Die produzierten Rohre sind korrosionsbeständig, leicht und einfach zu installieren, wodurch sie sich ideal für kommunale Technik, Bauwesen und industrielle Entwässerungsanwendungen eignen.

Extrusionsliniendetails:

Materialzufuhr & Mischen

PPR-Harzpellets werden in einen automatischen Trichter gefüllt und mit Additiven (falls erforderlich) für verbesserte Eigenschaften gemischt.

Extrusion & Spiralwicklung

Das Material wird in einem Hochleistungs-Extruder geschmolzen und zu einem kontinuierlichen Hohlprofil extrudiert.

Die Spiralwickelmaschine formt das Rohr, indem sie das extrudierte Profil in einem spiralförmigen Muster um einen Dorn wickelt, wodurch eine wellenförmige Hohlwandstruktur entsteht.

Kühlung & Vakuumkalibrierung

Das neu geformte Rohr durchläuft einen Kühlwassertank, um seine Form zu verfestigen.

Ein Vakuumkalibriersystem gewährleistet präzise Maßgenauigkeit und eine glatte Oberflächenbeschaffenheit.

Schneiden & Stapeln

Eine automatische Schneideeinheit schneidet das Rohr auf die gewünschte Länge.

Die fertigen Rohre werden zum Verpacken gestapelt oder aufgerollt.

Qualitätskontrolle & Verpackung

Jedes Rohr wird strengen Qualitätskontrollen auf Festigkeit, Durchmessergleichmäßigkeit und Oberflächenfehler unterzogen.

Schließlich werden die Rohre verpackt und für den Versand gekennzeichnet.

Diese vollautomatische Produktionslinie gewährleistet einen hohen Ausstoß, gleichbleibende Qualität und minimalen manuellen Eingriff, was sie zu einer idealen Lösung für die Großserienfertigung von Rohren macht.

Merkmale

Hohe Effizienz & Ausstoß – Ausgestattet mit einem Präzisions-Extruder und optimiertem Schneckendesign gewährleistet die Linie eine Hochgeschwindigkeitsproduktion (bis zu 6-8 m/min) mit stabiler Leistung und minimalen Ausfallzeiten.

Überlegene Rohrqualität – Fortschrittliche Vakuumkalibrier- und Kühlsysteme garantieren eine gleichmäßige Wandstärke, glatte Oberflächen und eine ausgezeichnete Druckbeständigkeit, die den internationalen Standards entspricht.

Energiesparendes Design – Die Linie zeichnet sich durch einen geringen Stromverbrauch und reduzierten Materialabfall aus, wodurch die Betriebskosten gesenkt und gleichzeitig eine umweltfreundliche Produktion aufrechterhalten wird.

Vollautomatisierte Steuerung – Ein intelligentes SPS-System ermöglicht Echtzeitüberwachung, automatische Anpassung und Fehlererkennung und gewährleistet so eine konstante Leistung mit minimalem manuellem Eingriff.

Langlebig & Wartungsarm – Robuste Konstruktion mit hochwertigen Komponenten verlängert die Lebensdauer der Geräte und reduziert gleichzeitig die Wartungskosten.

Anpassbare Lösungen – Unterstützt die Herstellung von PPR-Rohren in verschiedenen Größen (20 mm-160 mm) und Druckstufen (PN10, PN16, PN20, PN25), anpassbar an die Marktanforderungen.

Benutzerfreundliche Bedienung – Einfache Benutzeroberfläche und ergonomisches Design reduzieren den Schulungsbedarf und verbessern die Effizienz der Arbeitskräfte.

Wählen Sie unsere PPR-Wasserrohr-Extrusionsproduktionslinie für zuverlässige Leistung, kostengünstige Produktion und langfristige Rentabilität in der wettbewerbsintensiven Rohrleitungsindustrie!

Unsere Fabrik

Unsere Ausstellung

Unser Warenversand

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!

Gesamtbewertung

Bewertungsübersicht

Die folgende Verteilung zeigt alle Bewertungen.Alle Bewertungen